Pour aller plus loin

Dimensionnement de l’aéroéjecteur après calcul du débit de pointe

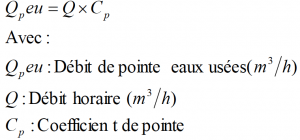

Pour obtenir le débit de pointe (m³/h), nous avons besoin du débit horaire (m³/h) provenant du débit journalier (m³/jour) et du coefficient de pointe.

Formule pour calculer le débit de pointe :

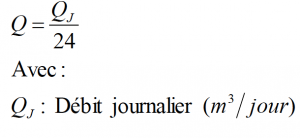

Calcul du débit horaire

Le débit horaire est donné par le débit journalier divisé par 24 (24 heures par jour – donnée qui peut varier selon les projets).

Ce débit est parfois donné dans les appels d’offre. Cependant, si ce n’est pas le cas, nous avons besoin de deux données pour le calculer : la consommation d’eau par habitant par jour et le nombre d’habitant relié au réseau d’assainissement.

![]()

- La consommation d’eau par jour et par habitant est normalement donnée par l’appel d’offre. Cependant, elle est très souvent de 150 litres par jour soit 0.15 m³ par jour et par habitant. Il peut toutefois se voir augmenté lorsque le maître d’oeuvre craint une présence d’eaux claires parasite sur des logements anciens.

- Le nombre d’habitant peut être donné par le nombre de logement ainsi que le coefficient d’habitant par logement (celui-ci vaut 2.5 ou 3). Le nombre d’habitant est alors le résultat de la multiplication de ce coefficient par le nombre de logement. Il arrive, sur certains dossiers, que le nombre de logement soit déterminé à l’aide du plan de la ville ou du quartier relié au réseau d’assainissement.

Calcul du coefficient de pointe

Quelque-soit les cas, le coefficient de pointe est toujours inférieur à 4. Ainsi, si à la suite d’un calcul, celui-ci dépasse cette valeur, nous prenons pour le reste de l’étude un coefficient de pointe de 4 (valeur finalement utilisée de manière fréquente dans l’ensemble des projets).

Formule pour calculer le coefficient de pointe :

Nous obtenons grâce aux calculs précédents le débit de pointe du projet. Il nous reste à déterminer le type d’aéroéjecteurs que l’on va utiliser dans ce poste.

La gamme des aéroéjecteurs que propose SOTERKENOS commence au « 1006A » (cuve de 30L). Dans ce nom, les deux derniers chiffres représentent le débit nominal de l’appareil soit le débit que celui-ci est capable de refouler dans un fonctionnement maximum soit 200 chasses à l’heure.

Ainsi, si le besoin en pointe est de 2 m³/h, il suffit de mettre un 1006 (qui refoule jusqu’à 6 m³/h.

Par la suite, choisir l’appareil adéquat est une question d’optimisation du projet. En effet, il est possible de :

- Proposer des cuves plus volumineuses permettant de baisser la fréquence des cycles mais qui augmente le coût d’investissement et l’espace nécessaire pour leur installation.

- Proposer deux appareils qui fonctionneront en cadencé (l’un se remplit, l’autre refoule et vice et versa) permettant de faire baisser de manière significative la vitesse de refoulement dans la conduite (débit nominal par appareil divisé par deux) et donc économiser en air comprimé mais qui augmente le coût d’investissement et l’espace nécessaire.

À retenir

À chaque étude, SOTERKENOS vous propose une solution basée sur une optimisation liée aux contraintes du projet. Ainsi, le choix du volume de nos cuves qui permettent à la fois un bon fonctionnement de l’installation dépend aussi des critères suivants :

- Optimisation du génie civil

- Optimisation de l’investissement nécessaire sur les équipements

- Empêcher la stagnation trop longue des effluents dans les cuves et lutter ainsi contre l’H2S

Enfin, cette large gamme d’aéroéjecteur et les multiples possibilités de dimensionnement permettent à SOTERKENOS de se positionner sur une plage étendue de projets (relevage de quelques maisons à des postes de transfert de 100-150 m3/h).

Notre certification

ISO 9001 : 2015

SOTERKENOS est certifiée ISO 9001 version 2015.

En effet, nous avons mis en place et maintenons un système de management de qualité conforme à la norme ISO 9001:2015.

Nos activités certifiées : la fabrication, l’installation et l’entretien des aéroéjecteurs ainsi que l’installation et la maintenance des compresseurs et des pompes électromécaniques.

Dimensionnement de l’air comprimé à fournir

Cette partie est consacrée au dimensionnement de l’air comprimé que nous devons fournir aux appareils pour leurs bons fonctionnements. Il s’agit du débit d’air à fournir en débit de pointe.

Pour calculer le dimensionnement de l’air comprimé à fournir, il nous faudra d’abord calculer la perte de charge, elle-même issue de la vitesse instantanée et du diamètre de refoulement utilisé dans le projet. La technologie des aéroéjecteurs fonctionne en auto-curage ce qui implique une vitesse instantanée de 0.66 m/s minimum.

A cette perte de charge, nous devons ajouter la hauteur géométrique du profil de refoulement et nous aurons notre hauteur manométrique totale (HMT).

A partir de là, nous pourrons calculer le débit d’air à fournir ( Qac) et la pression à utiliser pour pousser les effluents jusqu’à l’exutoire.

Ces formules étant un peu compliquées et pouvant varier selon l’allure des profils en long notamment, nous vous invitons à vous rapprocher de notre Bureau d’étude pour vos cas concrets.

Néanmoins, il faut retenir que dans le domaine du pompage par air comprimé, on a coutume de dire que le besoin est de 1 bar par 10 mètres de colonne d’eau. Par sécurité, nous retiendrons 1 bar de plus pour tenir compte de la pression atmosphérique.

Les différents types de compresseur

Les compresseurs à piston

Ils fonctionnent sur le même principe qu’un moteur de voiture (le mouvement du piston vient comprimer l’air).

- Avantages : prix, rendement énergétique

- Inconvénients : fonctionnement continuel déconseillé, plus bruyant lorsque non insonorisé

Les compresseurs à vis

Ils sont généralement constitués de deux « engrenages » hélicoïdes soigneusement appairés, l’une femelle, et l’autre mâle, tournant ensemble, de façon parfaitement synchrone dans une volute parfaitement usinée. L’huile servant de segment d’étanchéité.

- Avantages : rendement, faibles nuisances sonores

- Inconvénients : contrainte d’entretien, filtration huile nécessaire

Les compresseurs à palettes

Ils sont constitués d’un stator dans lequel vient tourner un rotor de forme excentrée. Le rotor entraîne une ou plusieurs palettes qui, lors de leur déplacement dans le croissant entre le rotor et le stator déplacent une certaine quantité d’air entre l’aspiration et le refoulement.

- Avantages : compacité, prix

- Inconvénients : surveillance, bruit

Les compresseurs à spirales

Ils comportent un couple de spirale (mobile et fixe) correspondant respectivement au rotor et au stator. L’air est comprimé entre deux spirales, grâce à un arbre excentrique, la spirale mobile s’écarte et s’approche de la spirale fixe. L’air est alors emprisonné et comprimé dans la poche ainsi formée.

- Avantage : entretien (pas d’huile)

- Inconvénients : prix, durée de vie, rendement